鋼中非金屬夾雜物檢測是指鋼中不具有金屬性質的氧化物、硫化物、硅酸鹽和氮化物。它們是鋼在冶煉過程中由于脫氧劑的加入形成氧化物、硅酸鹽和鋼在凝固過程中由于某些元素(如硫、氮) 溶解度下降而形成的硫化物、氮化物,這些夾雜物來不及排出而留在鋼中。隨著近代精煉技術的發展,鋼的“潔凈度”大大提高,夾雜物在鋼中的含量雖然極微,但對鋼的性能卻具有不可忽視的影響,非金屬夾雜物在鋼中破壞了金屬基體的連續性,致使材料的塑性、韌性降低和疲勞性能降低,使鋼的冷熱加工性能乃至某些物理性能變壞。鋼中夾雜物對鋼性能的影響主要在對鋼韌性的危害,而且危害程度隨鋼的強度增高而增加。然而其中夾雜物的數量及分布形態是影響鋼材質量的重要指標之一。目前,可以利用掃描電鏡分析和原位的動態研究對夾雜物的形態特征及分布進行研究。近日就有學者對于304不銹鋼中夾雜物在變形過程中對于材料的微觀結構的影響進行了相關的研究。原位(In situ)測試

基于原位拉伸測試成果案例1[1]:

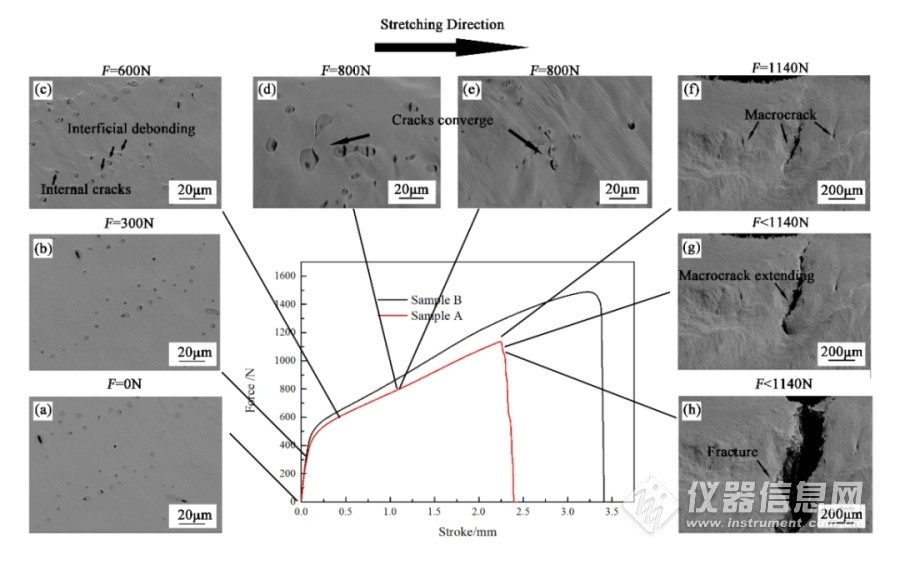

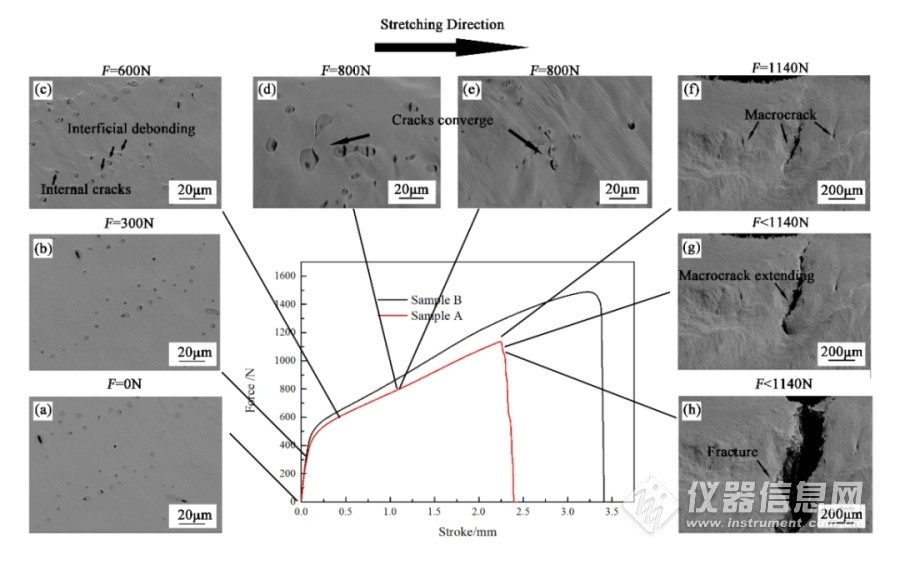

針對夾雜物對304不銹鋼變形行為影響的研究,本文通過原位拉伸的實驗手段,采集實驗過程中各載荷值下的SEM數據和EBSD數據,以此來分析各階段夾雜物對304不銹鋼基體變形行為的影響。通常,夾雜物對拉伸條件下基體性能影響的問題只能通過近原位測試方法來研究。只能用組織狀態基本相同的幾個試樣拉伸,然后在達到預定載荷時停止裝載和卸載試樣。然后,拋光每個樣品的表面以觀察樣品表面的變形。這種方法有很多缺點。它不能保證每個樣品的均勻性,在典型現象發生時不能準確獲得負載值,并且不能在同一區域內獲得不同應力狀態下的變形。這些缺點使得無法確保因素的獨特性。與原位拉伸試驗相比,原位拉伸試驗具有以下三個優點:1.觀測區域可以精確定位,在任何載荷下都可以用坐標求出觀測區域;2.準確采集同一區域不同應力狀態下的SEM和EBSD信息;3.它能準確地找出微裂紋萌生、擴展和宏觀斷裂的時刻。

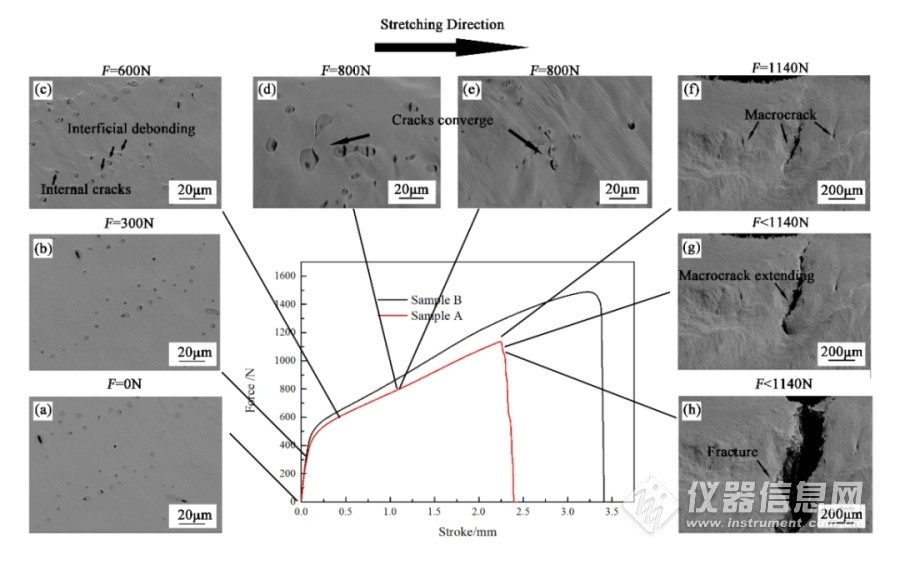

圖1為304不銹鋼的原位拉伸實驗全過程,展示了不同載荷狀態下材料的微觀形貌。